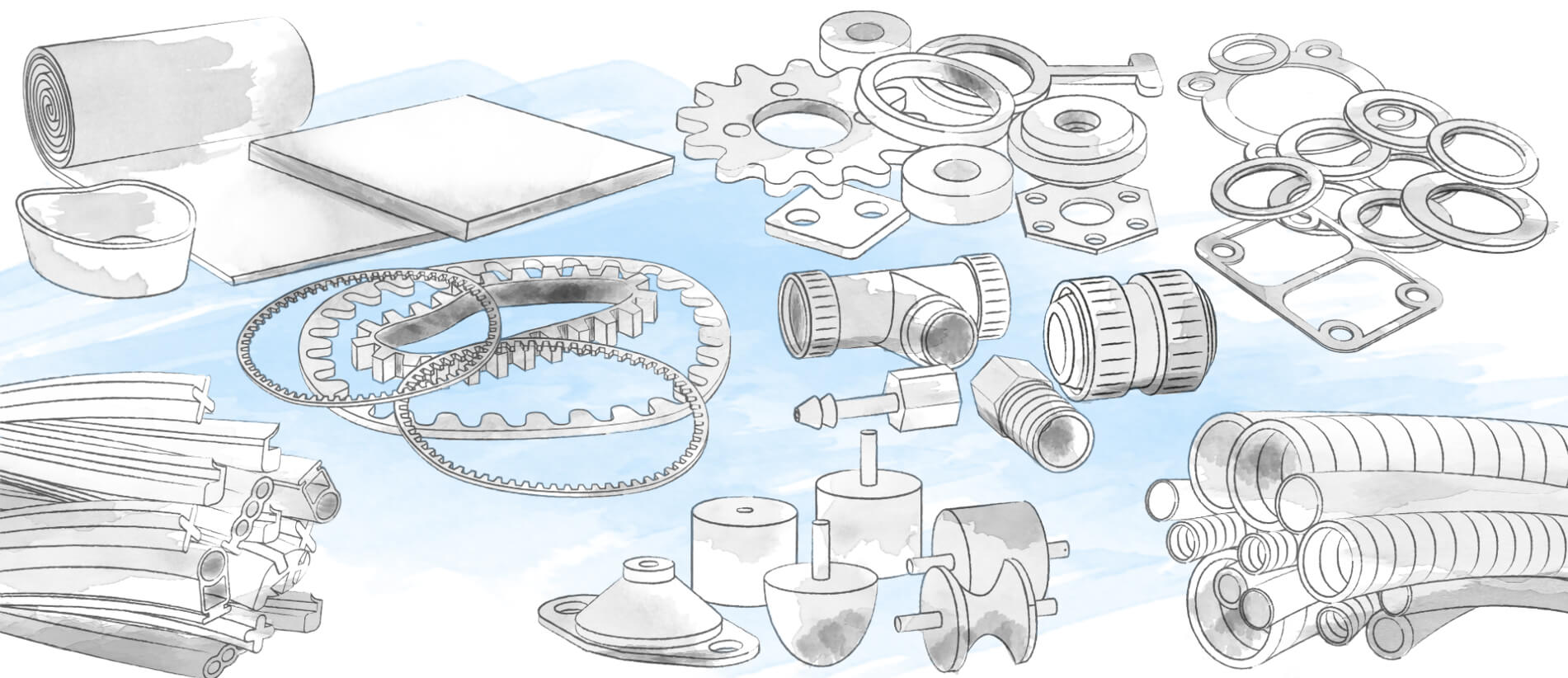

Technischer Industriebedarf

In enger Zusammenarbeit mit Fertigungsbetrieben aus ganz Europa können wir Sie flexibel und kurzfristig mit Artikeln der Industrietechnik beliefern.

Wir führen ein großes Lager von Industrietechnischen Standard-Produkten bis hin zu Kundenspezifischen Sonderteilen.

Gummiplattenware, Schläuche, Elastomer- und Kunststoffformteile, Dichtungsprofile und Gummi-Metall-Verbindungen bilden einen Schwerpunkt.