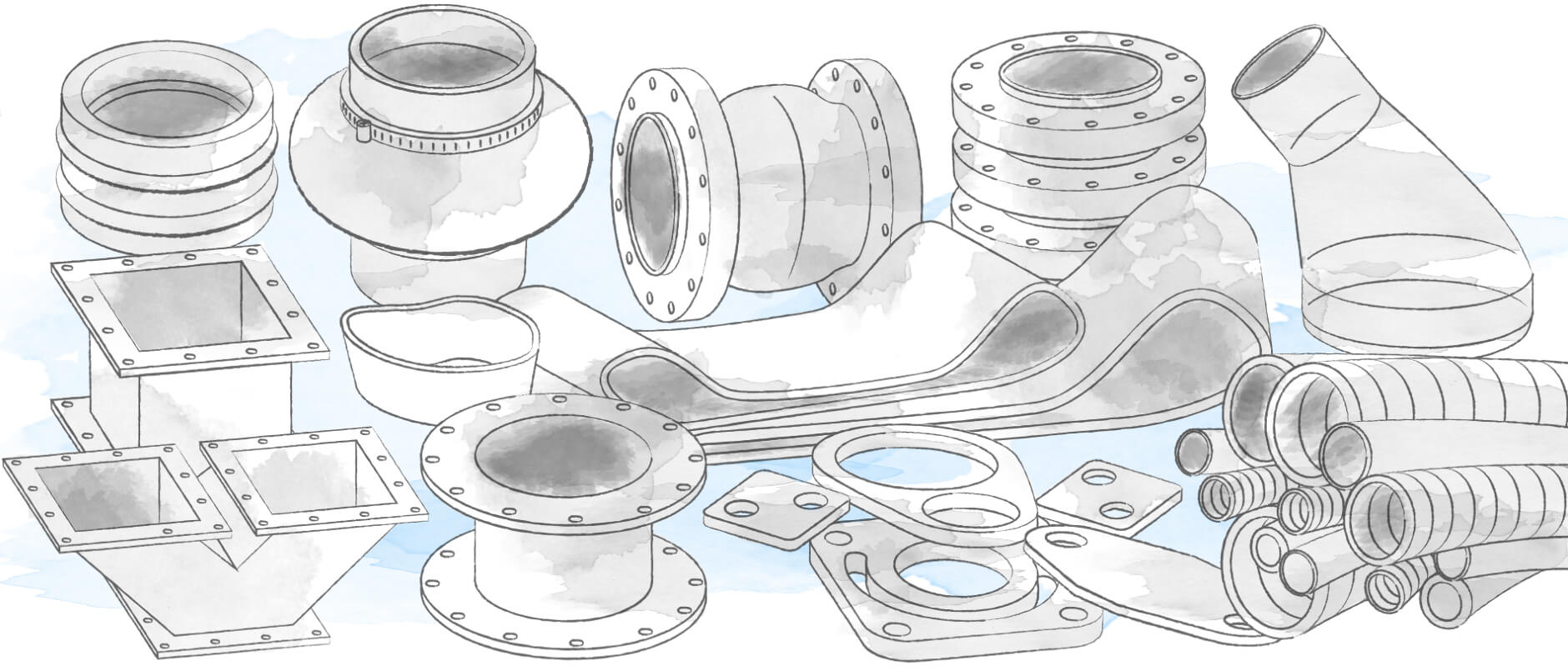

Vielfältige Manschetten, Schläuche und Kompensatoren

der Manfred Kunze GmbH

Die Manfred Kunze GmbH ist seit 1976 Ihr Experte für Produkte aus Gummi- und Elastomer-Werkstoffen. Wir fertigen unter anderem Manschetten/Schläuche & Kompensatoren. Wir bieten Ihnen eine professionelle und schnelle Herstellung, da mit Ihnen auch im Notfall schnell geholfen wird.

Die Montage unserer Kompensatoren erfolgt über Flanschverbindungen. Dabei können die Kompensatoren auf Wunsch eckig oder rund gefertigt werden. Auch können wir Ihnen Vasen- oder Stufenkompensatoren sowie ein- bzw. beidseitige Flansche fertigen. Diese eignen sich beispielsweise ideal als Übergang zwischen einem starren und einem flexiblen Rohr. Zudem ist eine Verstärkung über eine Außendruckmanschette möglich, sollte ein hoher Über oder Unterdruck im Inneren nötig sein.

Wichtige Eigenschaften unserer Manschetten, Schläuche und Kompensatoren:

✓ Montage über Flanschverbindungen oder Spannbänder möglich

✓ Sowohl eckige als auch runde Fertigung

✓ Vasen- oder Stufen-Kompensatoren möglich

✓ Flansche ein- oder beidseitig

✓ Ideal als Übergang von starrem auf flexibles Rohr

✓ Für Betonausläufe und sämtliche Übergaben geeignet

✓ Verstärkung über Außendruckmanschette

Vielseitige Anwendung: Gummi-Kompensatoren

Unsere Gummi-Kompensatoren stellen äußerst vielseitige Rohrverbindungselemente im Maschinen-, Apparate-, Aggregate- sowie in Abfüllanlagen der Lebensmittelindustrie dar. Überzeugen Sie sich von den ausgleichenden und dämpfenden Materialeigenschaften sowie der Ableitfähigkeit von Kräften im Inneren der Rohrleitung, um angrenzende Bauteile zu schonen.

Unsere Gummi-Kompensatoren besitzen Produktzulassungen unterschiedlicher Abnahme- und Klassifizierungsgesellschaften (elektrisch leitfähig, FDA Zulassungen. Zulassungen im EX-Bereich. Sie durchlaufen sowohl nationale als auch internationale Eignungs- und Bauteilprüfungen.

Die beliebtesten Einsatzfelder unserer Gummi-Kompensatoren sind der Anlagen-, Motoren-, Maschinen-, Aggregate- und Schiffbau. Aber auch in der Hydrauliktechnik sowie der Verfahrens-, Umwelt- oder Gebäudetechnik kommen sie zum Einsatz.

Gerne beraten wir Sie über unsere Produkte. Oder haben Sie ein besonders dringendes Anliegen? Mit unserem 24-Stunden-Notfalldienst sind unsere 15 Servicetechniker mit jahrelanger Berufserfahrung jederzeit für Sie da. Zehn mobile Förderbandpressen, die Bevorratung aller gängigen Fördergurtqualitäten und Ersatzanlagenkomponenten – unsere Montageteams sind auf jeden Notfall vorbereitet. Nehmen Sie noch heute Kontakt zu uns auf!

Ihren Flanschkompensator fertigen wir nach Wunsch

Ein Flanschkompensator kommt meist bei bereits vorhandenen Rohrleitungsflanschen, hohem Druck, hohem Anspruch an die Dichtheit sowie bei besonders großen Abmessungen zum Einsatz.

Haben Sie Fragen? In unserem FAQ-Bereich finden Sie die Antwort! Gern sind wir auch persönlich für Sie da. Setzen Sie sich einfach und bequem mit uns in Verbindung – entweder telefonisch oder per E-Mail.

Wir sind der Kompensatoren-Hersteller Ihres Vertrauens

Die Verbindungsnähte von Manschetten und Kompensatoren werden von uns als Hersteller beidseitig maschinell geschäftet und heiß vulkanisiert (siehe Blähmanschetten). Durch diese homogenen Verbindungen bei gleichbleibender Materialstärke ist es uns möglich, vielfältige Abmessungen ganz nach individuellem Kundenwunsch anzufertigen. Die Herstellungszeit wird deutlich verkürzt, indem die Abwicklung der Geometrie bei uns durch CAD dargestellt wird und somit keine Werkzeugformen benötigt werden.

Als Kompensatoren-Hersteller für alle Bereiche umfasst unsere Materialauswahl Gummi, Silikone und Polyurethan. Wir verarbeiten Materialstärken von 0,5 mm bis 25 mm in den Härten 25° bis 90° Shore A. Wir sind Kompensatoren-Hersteller von Einzelteilen bis hin zur Großserie.

Genaue Produktinformationen sowie Bearbeitungsmaßblätter finden Sie bei unseren Downloads! Nehmen Sie jederzeit mit uns Kontakt auf und unser Team wird sich persönlich um Ihre Anliegen kümmern. Gerne beraten und betreuen wir Sie in allen Fragen rund um das Thema Kompensatoren. Lassen Sie Ihr Produkt genau nach Ihren Vorstellungen von uns herstellen. Als erfahrener Kompensatoren-Hersteller und Experte für die Fertigung von Produkten aus Gummi- und Elastomer-Werkstoffen sind wir Ihr verlässlicher Partner seit 1976!

Kompensatoren & Co. – Das sind unsere Leistungen:

- Fördertechnik

- Zuschnitt

- Beschichtung/Verschleißschutz

- Manschetten & Schläuche

- Polyurethantechnik

- Technischer Industriebedarf